為了提升生產效率,越來越多的企業開始采用自動包裝設備。自動包裝設備節省了人力和財力,提高了生產效率,也更高保障了產品質量和安全生產。

目前大多數企業使用的是半自動包裝機,由人工套袋后設備自動完成稱重、裝袋、封口等工序,人工在旁進行輔助包裝。實際使用過程中每臺設備還需配置2-3名操作工進行上袋和系袋、輔助包裝等工作。

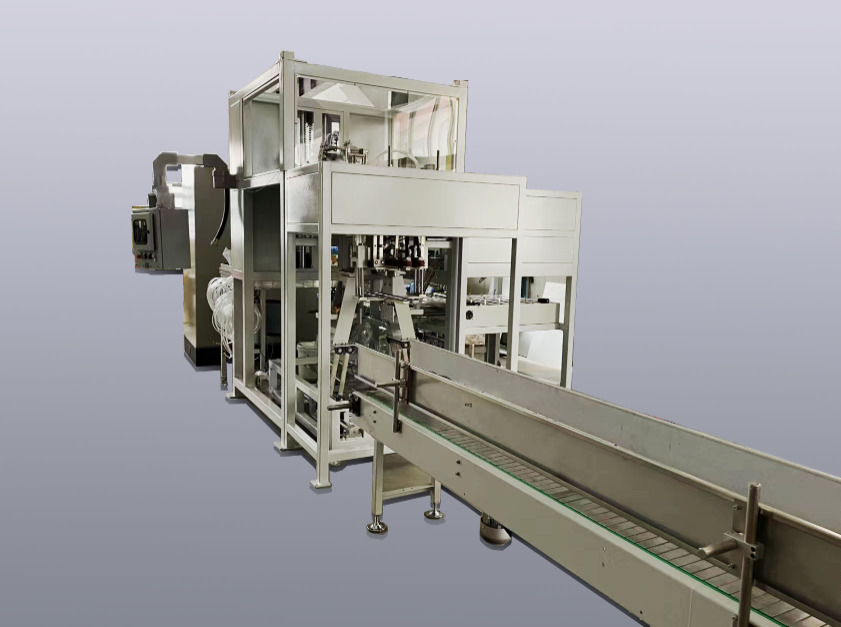

本文介紹一款全自動小袋包裝機,進一步減少人工,提高包裝效率。

這款全自動小袋包裝機由以下及部分組成:包括給料單元、稱重單元、送袋單元、挑袋單元、物料灌裝單元、移送單元和控制系統(PLC)。

全自動小袋包裝機工作流程

設備運行時,物料由上一級設備下料斗送到給料單元入口,物料經過螺旋給料機輸送至稱重單元,稱重后的定量物料(25kg--50kg/袋)進入由送袋單元自動套在落料斗上的一字袋內,灌裝結束后,料袋由移送單元轉移到后續的縫合單元,實現物料的全自動包裝。后續輸送至質量復檢機進行復檢,由揀選機剔除不合格料袋,合格的料袋在過渡輸送機上由噴碼機打印批號,并送人碼垛單元。

給料和稱重單元:

上一級設備出來的產品物料,進入到給料單元的入口,由伺服電機驅動螺旋輸送機將產品輸送到稱重料斗。PLC控制器根據稱重料斗傳感器反饋的稱重數據,自動控制螺旋輸送機的轉速,以達到控制給料精度的目的。稱重單元是由三個稱重傳感器組成,稱重過程中實時反饋質量數據,并將數據反饋給PLC,以便控制伺服電機的速度和啟停。當達到設定的稱重重量后,伺服電機停止稱重,預備進行自動裝袋。

物料灌裝單元

設備通過伺服電機和氣缸實現自動套袋功能,料袋達到套袋位之后,夾袋裝置夾緊袋口,落料夾口張開撐開料袋,準備進行自動下料裝袋。下料前系統會進行正壓檢測,以保證料袋準備到位。正壓檢測通過后稱重單元的稱重料斗下料閥門開啟,物料由重力作用落入料袋內。裝袋完畢后,下料閥門關閉、落料夾口關閉,撐袋桿撐開整理袋口,料袋通過移送單元轉移到后續的縫合單元。

整個工作過程由PLC進行控制,現場就地控制柜可實現啟動、停止、故障報警等功能,可視化人機界面,操作方面。整個控制可通過DCS并入中央控制系統,可實現對生產線遠程控制、監控、管理等功能,實現多設備的集成化控制和管理,實現數字化和智能化生產。

( 微信掃一掃 )

( 微信掃一掃 )